生產經營

一、國森礦業(yè)選礦工藝簡述

1、碎石工藝國森礦業(yè)選廠采用標準三段一閉路破碎工藝。 礦山部開采出的礦石,在原礦堆場經鏟車配礦后鏟運到選廠原礦倉,原礦倉上面有一固定格篩規(guī)格為550×550mm,以阻擋大塊礦石落入原礦倉。礦石經過格篩進入原礦倉內,礦石由重型板式給礦機 送進C110顎式破碎機內。破碎后的礦石經過1號皮帶輸送到中碎緩沖倉內。礦石由中碎緩沖倉下給礦皮帶將礦石給入HP400圓錐破碎機內,破碎后礦石給到2號皮帶,由2號皮帶將礦石給入雙層圓振動篩內進行篩分,上層篩網篩孔為25×32mm,下層篩網篩孔為12×16mm。圓振篩篩上產品由3號皮帶給入到細碎緩沖倉內,礦石由細碎緩沖倉下給礦皮帶將礦石給入HP500圓錐破碎機內,破碎后的礦石給到2號皮帶輸送機,形成閉路循環(huán)。圓振篩篩下合格產品由4號皮帶輸送到粉礦倉內,粉礦倉儲礦量約4000噸。最終破碎粒度小于12mm,最終入選平均粒度小于7mm。破碎機工作效率高,處理量大,破碎比分配合理,工藝運轉順暢,平均日工作時間小于17小時。全程視頻監(jiān)控,生產數(shù)據(jù)和設備狀態(tài)可在中控室集中顯示,破碎段自動化程度高,工作效率高。

粗碎車間

中細碎車間

2、磨礦工藝

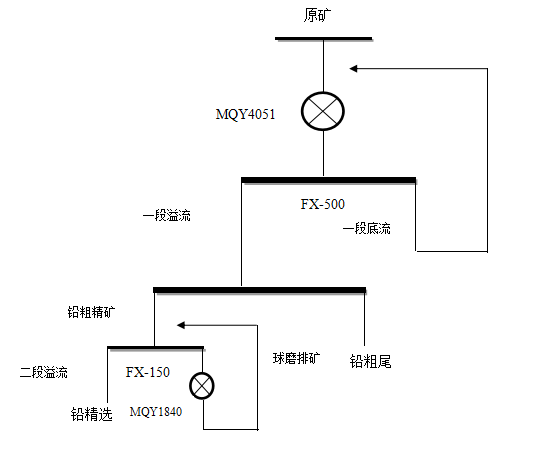

1)一段閉路磨礦流程

破碎后的礦石自粉礦倉下端的皮帶給料機(B=800㎜ L=1.5m)給入5、6#皮帶運輸機(B=800㎜ L=38m),經5、6#皮帶輸送至球磨(Ф4000×5100㎜)內,給礦的同時按比例加入給礦水,以控制磨礦濃度在80%左右,礦石在球磨機內經鋼球沖擊研磨后排出到圓筒篩上,大于圓筒篩篩孔的礦石及碎小鋼球排到“頑石”筒后,再吊運回球磨機,小于圓筒篩篩孔的礦石隨礦漿自流到砂泵池內,礦漿經稀釋水稀釋后由渣漿泵在一定的壓力(壓力=0.04-0.09MPa)、濃度(濃度=58±2%)條件下?lián)P送至Ф500㎜旋流器內進行分級,合格粒級產品(-200目60%±2)從旋流器溢流管排出,自流到除屑篩上,將礦漿中的木屑、導爆索等各種雜質分離出來。礦漿從除屑篩下自流到鉛浮選調漿槽。不合格粒級產品,從旋流器沉沙嘴排出,自流返回到球磨機內,構成閉路循環(huán)。

2)二段閉路磨礦流程

鉛粗浮選精礦自流到再磨渣漿泵池,礦漿濃度40% 左右,經由渣漿泵在一定的壓力(0.08—0.16MPa)和下?lián)P送至再磨旋流器(Ф150㎜)進行分級,合格粒級產品(-400目90%)從溢流管排出并自流到鉛精選攪拌槽,不合格粒級產品經沉沙嘴排出,自流到再磨球磨機(Ф1800×4000㎜)進行再磨,磨礦濃度70%左右,經磨機內鋼球沖擊研磨后自流到再磨渣漿泵池內,與浮選鉛粗精礦混合形成閉路循環(huán)。

3)、磨礦系統(tǒng)流程圖

3、浮選工藝

1)鉛優(yōu)先浮選,鉛粗精礦再磨精選工藝流程描

磨礦分級旋流器溢流經除屑自流到鉛粗選1#、2#調漿槽,在1#調漿槽內加入調整劑(石灰乳)、鋅抑制劑(硫酸鋅、亞硫酸鈉、W-1),在2#調漿槽內加入氧化礦捕收劑與起泡劑,礦漿由2#調漿槽自流到4臺24 m3浮選機進行鉛粗選,鉛粗選尾礦依次自流到6臺24 m3浮選機進行3次掃選,每次掃選精礦自流返回到上一作業(yè)段,第3次掃選后的尾礦漿自流進入鋅浮選1#調漿槽;鉛粗選得到的粗精礦自流到鉛粗精礦泵池內,由泵揚送進 Φ150㎜旋流器進行分級,旋流器溢流自流到Φ2000㎜鉛精選調漿槽,在精選調漿槽內選礦藥劑,礦漿依次自流到5臺8 m3浮選機進行4次精選,每次鉛精選后的中礦依次自流回到上一作業(yè)段, 精選最終精礦自流到鉛精礦泵池內,由泵揚送到Φ12濃密機內進行濃縮。

2)、鋅優(yōu)先浮選工藝流程描述

來自鉛掃選的尾礦漿先后自流到鋅浮選1#、2#調漿槽,在1#調漿槽內加入活化劑(硫酸銅),調整劑(石灰乳),在2#調漿槽內加入捕收劑(丁基黃藥)與起泡劑、礦漿由2#調槽自流到5臺24 m3浮選機進行鋅粗選,鋅粗選第一槽精礦與鋅精選精礦混合,為合格鋅精礦產品;鋅粗選第二槽至第五槽粗選精礦自流至原設計鋅二或三次精選浮選機2臺8 m3浮選機依次進行3或2次精選,原設計一或二次精選改為精選中礦再選,每次鋅精選后的中礦自流返回到前一作業(yè)段,鋅精選最終精礦自流到鋅精礦泵池內,由泵揚送到Φ18濃密機內進行濃縮;鋅粗選后的礦漿自流到9臺24 m3浮選機依次進行3次掃選,掃選得到的精礦依次返回到前一作業(yè)段,第3次鋅掃選后的尾礦漿作為最終尾礦自流到尾礦輸送泵池,由2臺150 ZBD渣漿泵串聯(lián)揚送到Φ40濃密機內進行濃縮。

4、尾礦濃縮,干堆工藝及水處理工藝

1)精礦、尾礦過濾脫水:

浮選鉛精礦——φ12m濃密機*1——TC-30過濾機*2——鉛精礦倉

浮選鋅精礦——φ18m濃密機*2——TC-30過濾機*4——鋅精礦倉*2

浮選尾礦——φ40m濃密機*2——TC-100過濾機*10——尾礦干堆場

2)、選礦廢水處理及回用:

(1)分質分步回用: 鉛、鋅精礦濃密溢流水不處理直接回用至各自選別流程。

(2)選礦廢水適度處理:尾礦濃密溢流水——添加明礬——攪拌、混凝、沉降——吸附(活性炭)——過濾——高位回水池

(3)選礦廢水深度處理:尾礦陶瓷過濾機濾液水——投加碳酸鈉——沉淀——粗濾——膜超濾——高級氧化還原——回用至陶瓷過濾機洗車、主廠房水封、高位回水池

二、選礦技術創(chuàng)新結碩果

為了提高選礦技術經濟指標,全面提高公司經濟社會效益,在總經理劉福興領引下,積極對選礦工藝進行技術攻關和技術創(chuàng)新,取得豐碩成果。

第一、復雜鉛鋅礦礦石分區(qū)分采分選綜合利用工藝研究

采場生產出來的原礦,直接運到選礦堆場入選,因原礦性質(品位、嵌布粒度、硬度、氧化率等)變化大,選礦指標波動頻繁,選礦回收率較低(鉛鋅回收率累積不到80%);為降低選礦指標的波動,采場對礦巖邊界的氧化礦回采或礦帶中夾石的剝離均不夠徹底,也影響了采礦的回采率和貧化率,造成國森公司的礦山“三率”均處于較差水平

采場生產出來的原礦,根據(jù)礦石品位的高低,在原礦堆場單獨堆放,選廠通過鉛鋅品位的高低按照一定的比例進行配礦,再進行浮選生產,在生產的過程中,發(fā)現(xiàn)有過磨和欠磨的現(xiàn)象,影響尾礦的沉降,造成尾礦澄清層跑渾,尾礦水分高,尾礦干排困難,生產指標波動等。根據(jù)國森公司的礦石性質,對礦山進行A、B、C、D、E 5個區(qū)域化分,為提高生產指標和穩(wěn)定生產,對國森公司的原礦開展試驗研究,確定了合理的礦區(qū)分區(qū)分采分選工藝。

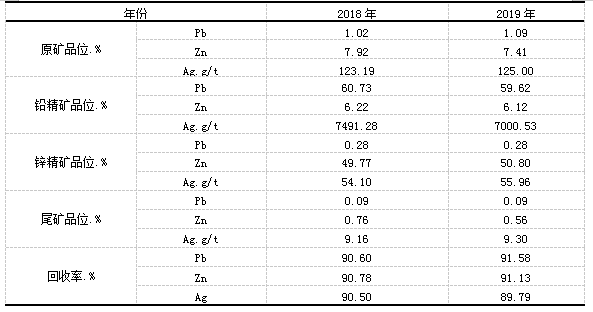

采礦廠將不同區(qū)域礦石分穿、分爆、分采、分裝、分運、分堆在原礦堆場,選廠根據(jù)不同堆存區(qū)域的原礦性質的不同和月采礦計劃來合理、靈活的入選礦石,并保證入選的礦石采用對應的最佳工藝技術標準。此項工作于2019年正式實施,生產指標有了大幅的提高,國森礦業(yè)混合入選(2018年)與分區(qū)域(2019年)選礦選礦指標對比,具體見下表。

從上表數(shù)據(jù)可知:相同或相近的入選原礦通過分區(qū)、分采、分選后的選礦經濟技術指標有不同程度的提高,因不同區(qū)域礦石采取不同的磨礦細度,減少過磨,徹底解決了一直困擾國森公司的尾礦沉降困難的難題,選礦處理量2019年3月份也較1、2月份同比大幅提升10%以上;鉛鋅精礦的產品品質也有不同程度的提升;選礦回收率更是提高了2%到3%(和2016年10月比,鉛、鋅的回收率全部提升了10%以上);由于采礦生產不再考慮原礦入選品位波動的影響,回采率也提高了1%左右,貧化率更是降低了3%以上。

復雜鉛鋅礦礦石分區(qū)、分采、分選合理的綜合開發(fā)利用工藝在扎蘭屯國森礦業(yè)有限公司的應用取得了非常好的效果,可每年為該公司增加2億元以上的利稅,取得較好的經濟效益,并對其它有色礦山具有推廣和借鑒價值,目前已申報國家發(fā)明專利,授權公布號:CN110700836A。

第二、硫化鉛鋅浮選尾礦添加泥水分離劑和絮凝劑促進沉降研究

隨著采剝向縱深擴展和延伸,采區(qū)的圍巖性質和采出礦石的礦物組成及礦石性質等發(fā)生了較大變化,導致在選礦過程中出現(xiàn)了間斷性尾礦沉降慢、濃密機跑混和選礦指標差以及尾礦過濾水分高、 尾礦干排困難的現(xiàn)象,制約了正常的生產,難以實現(xiàn)穩(wěn)定連續(xù)滿負荷生,為了解決尾礦沉降慢和干排困難的問題,2019年2月末,選礦廠開展了浮選尾礦添加泥水分離劑和絮凝劑促進沉降的相關實驗研究,并在實驗研究的基礎上于3月底進行了工業(yè)實驗,通過近3個月的工業(yè)應用,取得了預期的效果:不但解決了尾礦濃密沉淀和尾礦脫水干堆的問題,而且不影響選礦指標、不增加綜合選礦成本,確保了選礦連續(xù)均衡生產。

第三、鋅精礦提質降雜試驗研究

由于采場不同區(qū)域礦石品位、礦石性質存在差異較大,尤其是單獨處理DE區(qū)低品位礦,原礦鋅品位甚至達到2%左右,在現(xiàn)有流程生產處理DE區(qū)礦石不能穩(wěn)定獲得符合工藝技術標準的鋅精礦;同時冶煉企業(yè)在環(huán)保和生產成本上的考慮,對鋅精礦提出新的標準要求。因此,公司外委湖南有色金屬研究院開展鋅精礦提質降雜試驗研究,并于2019年12月初開始對選礦廠進行改造調試,已取得顯著效果:第一、鋅精礦品位提高到55%以上,達到國內優(yōu)質產品標準;第二、生產的鋅精礦達到55%以上,每年可以為公司創(chuàng)造利潤超過1500萬元;第三、節(jié)約銷售費用和工作量;第四、相同的金屬量,鋅精礦品位達到55%,較原50%鋅精礦運輸降低成本,減少精礦外運量,降低環(huán)境風險;第五、使用的藥劑六偏磷酸鈉經過試驗驗證,基本不影響尾礦的沉降及生產回水的回用;鋅的回收率不受影響。

第四、鉛鋅氧化礦綜合利用工程

國森礦業(yè)以自身豐富的氧化礦資源為研究基礎,以環(huán)保、高效綜合利用氧化礦的技術研發(fā)應用為目標,加大產學研合作力度,先后外委湖南有色金屬研究院、北京礦冶研究院、長春黃金設計院、賽恩斯環(huán)保公司及長沙有色冶金設計研究院等重要科研院所對我礦氧化礦資源綜合利用項目開展了回收技術研發(fā)、廢水處理及回用技術研發(fā)及建設工程設計等,在氧化礦資源綜合利用方面,力爭達到世界級行業(yè)領先水平。目前該項目正在如火如荼地進行。

第五、二道河含高品位銅的鉛鋅礦綜合回收利用工程

二道河礦石總體含銅0.08%左右,但存在銅資源分布不均的現(xiàn)象。現(xiàn)有工藝流程確定的有價回收礦物為鉛、鋅、銀,未考慮銅的綜合回收。隨著開采水平向深部延伸,采場部分區(qū)域含銅達到了0.5%左右,回收利用價值大。為保證銅資源得到有效綜合回收,從技術上制定三個方向同時進行的研究方案,一是采用現(xiàn)有流程—銅鉛混浮,銅進入鉛精礦中綜合回收的方案研究,二是采用銅、鉛、鋅優(yōu)先順序浮選的方案研究,三是,現(xiàn)場鉛精礦磁選銅鉛再分離。結合以上研究路線得出的選礦指標情況,對比綜合經濟效益,最終確定銅綜合回收流程,使得二道河銅資源得到最大程度的綜合回收利用,實現(xiàn)以下項目目標任務:

①在銅、鉛、鋅優(yōu)先順序浮選實驗過程中注意不能使用國家明令禁止的藥劑、廢水處 理在氧化礦廢水處理流程的基礎上通過調整藥劑制度來實現(xiàn)等。 ②選礦廢水全回用,廢水零排放。③預計銅選礦回收率達 85%以上。④經濟指標 通過兩種方案的效益分析對比,最終確定銅資源綜合回收利用方案,預計每年可增加利 稅至少 1000 萬元。